天然气制合成氨数智生产

天然气制合成氨数智生产

天然气制合成氨工艺流程长(7个工段),工艺参数众多且相互影响,存在非线性耦合和滞后,仅凭人工经验操作,难以长期稳定在最优运行状态。通过对工艺过程进行降维解耦和精确建模,并利用工数求解器进行优化求解,实时指导员工调整操作,提升全厂的生产效率和经济效益。

行业痛点

1、能源利用率低:天然气制合成氨工艺是天然气化工的第一个环节,其采用天然气作为原料和燃料,天然气的消耗量巨大。

2、经济可行性调整空间大:当前基于人工经验操作控制生产指标运行的方式,使得在该工艺的转化工段和合成工段,存在参数匹配非“最优”问题,造成燃料天然气的过量燃烧和生产线不断振荡,无法实现系统的最大运行潜力,存在降本增效的优化空间;并且工厂产品多样,涵盖合成氨、尿素、三聚氰胺、硝酸、硝铵及复合肥等,仅凭人工经验生产,难以实现全厂经济最大化。

解决方案

利用工数智能体开发平台,创建工艺孪生智能体和运行决策智能体。

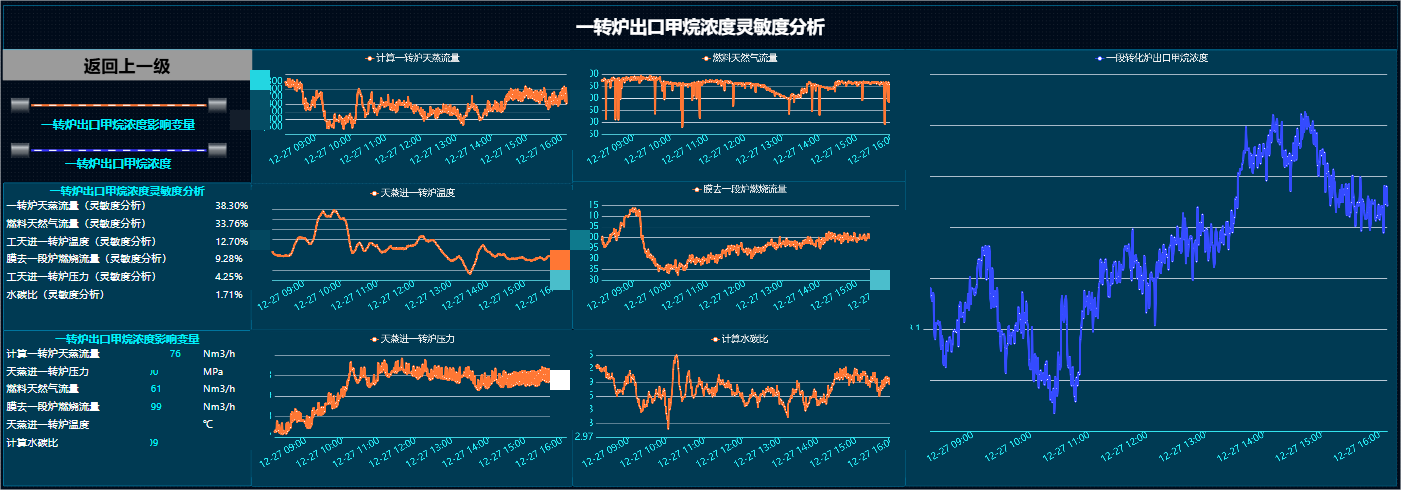

1、能耗优化方面:在转化工段,将燃工比的5个关键指标:一出甲烷浓度、一出温度、二出甲烷浓度、二转炉温度、换转炉出口温度采用过程机理分析方法,选取关键影响参数进行大数据建模。在模型校验通过后,以天然气耗量最低作为目标函数,以一出甲烷浓度、一出温度、二转炉温度、换转炉出口温度作为约束条件,运用大规模实时优化算法来求解最优燃工比,实现燃料天然气耗量最低,达到节能目标。

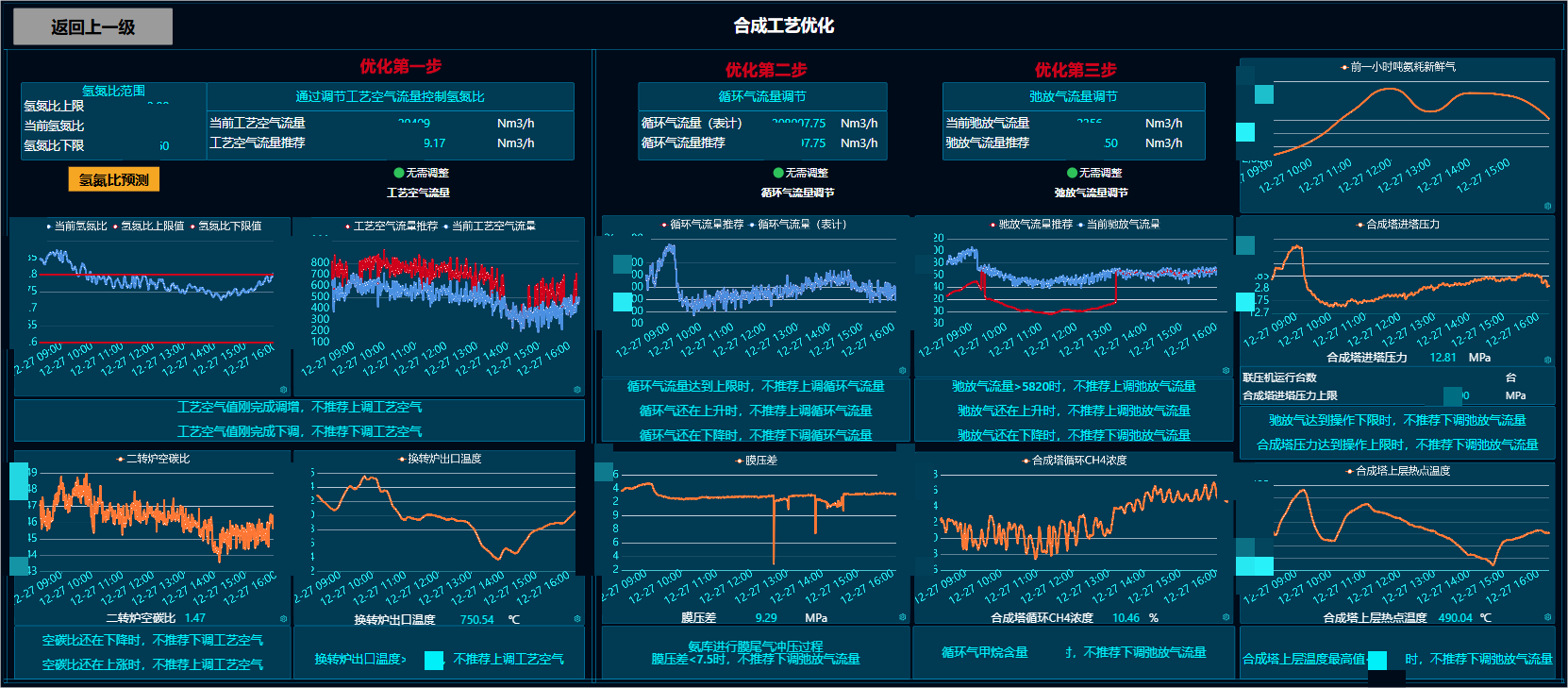

2、产能提升方面:在合成工段,将液氨流量、合成塔上层温度、合成塔中层温度、合成塔下层温度和循环气甲烷含量进行大数据建模,以液氨流量最大作为目标函数,其余指标作为约束条件,利用非凸非线性动态优化算法进行求解,实现吨氨新鲜气耗量最低的提质目标。

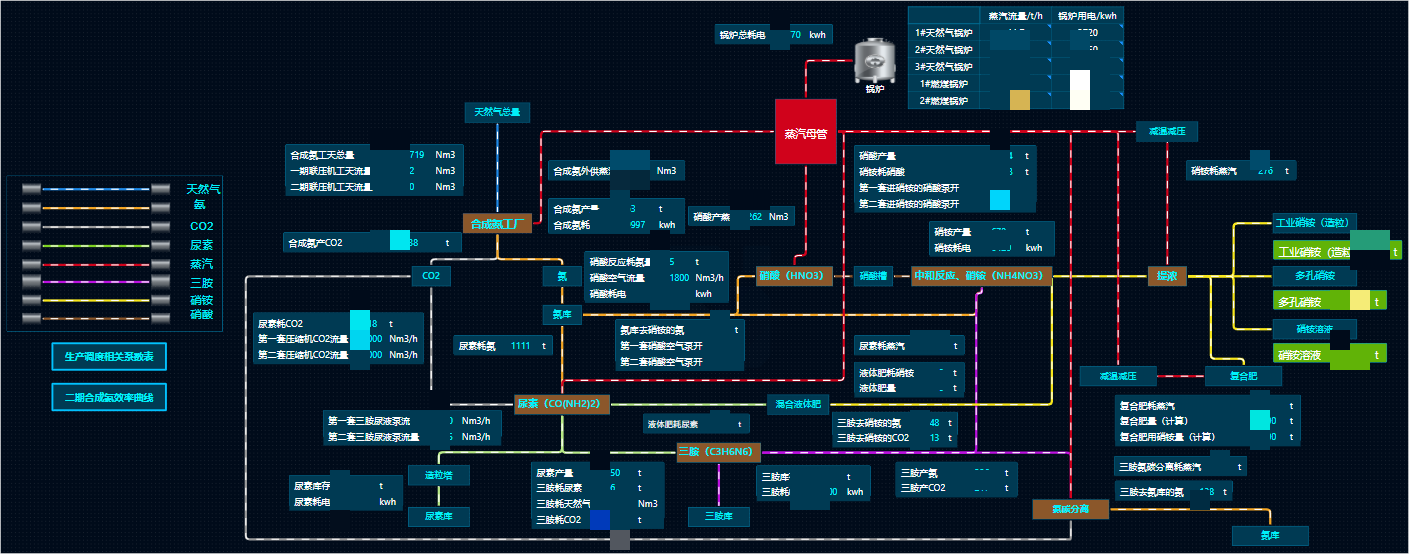

3、合成氨下游全生产链调度优化:考虑产品订单需求、生产约束条件、原料、能耗价格、产品价格、库存信息等,建立全生产链调度优化模型,对合成氨下游产品进行经济优化排产。

系统实时输出更符合实际工况的优化生产策略,指导人工操作,摆脱工厂对人工经验性和专注度的依赖,帮助工厂降耗节能、提质增效。

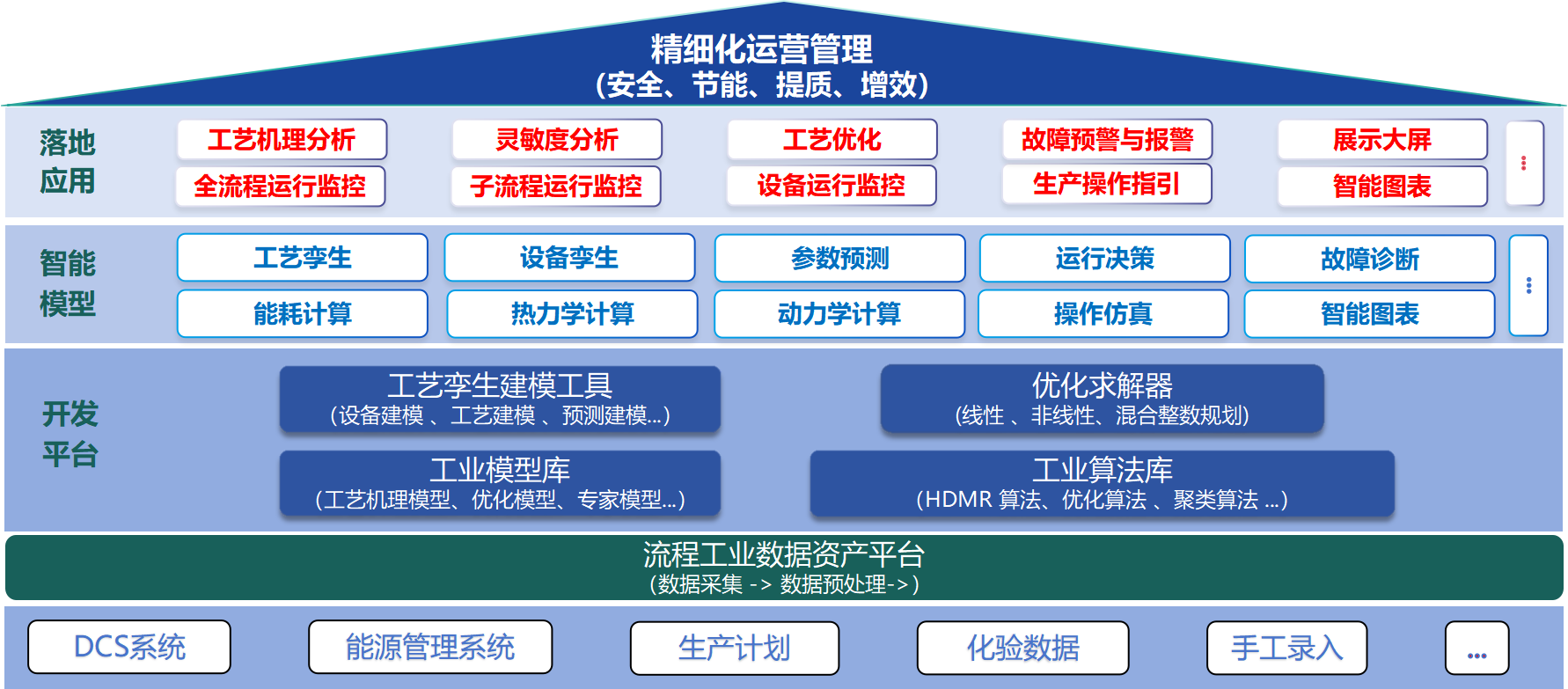

系统架构

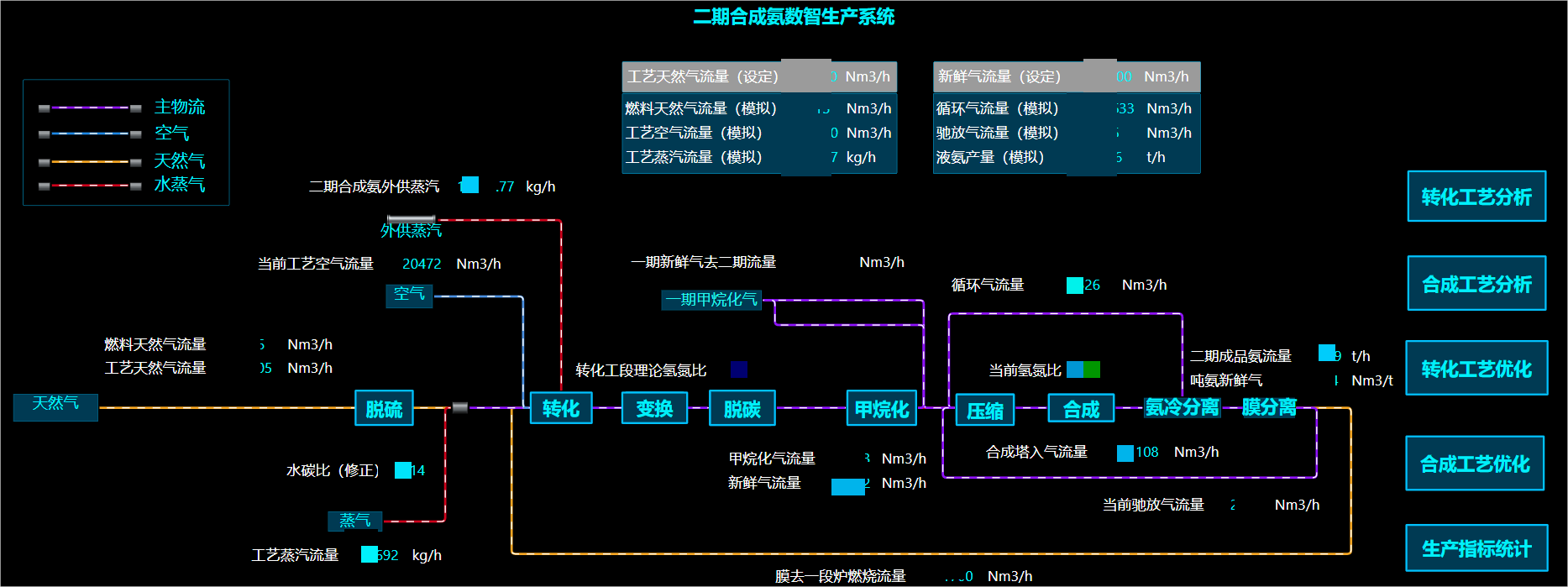

合成氨数智生产系统首页

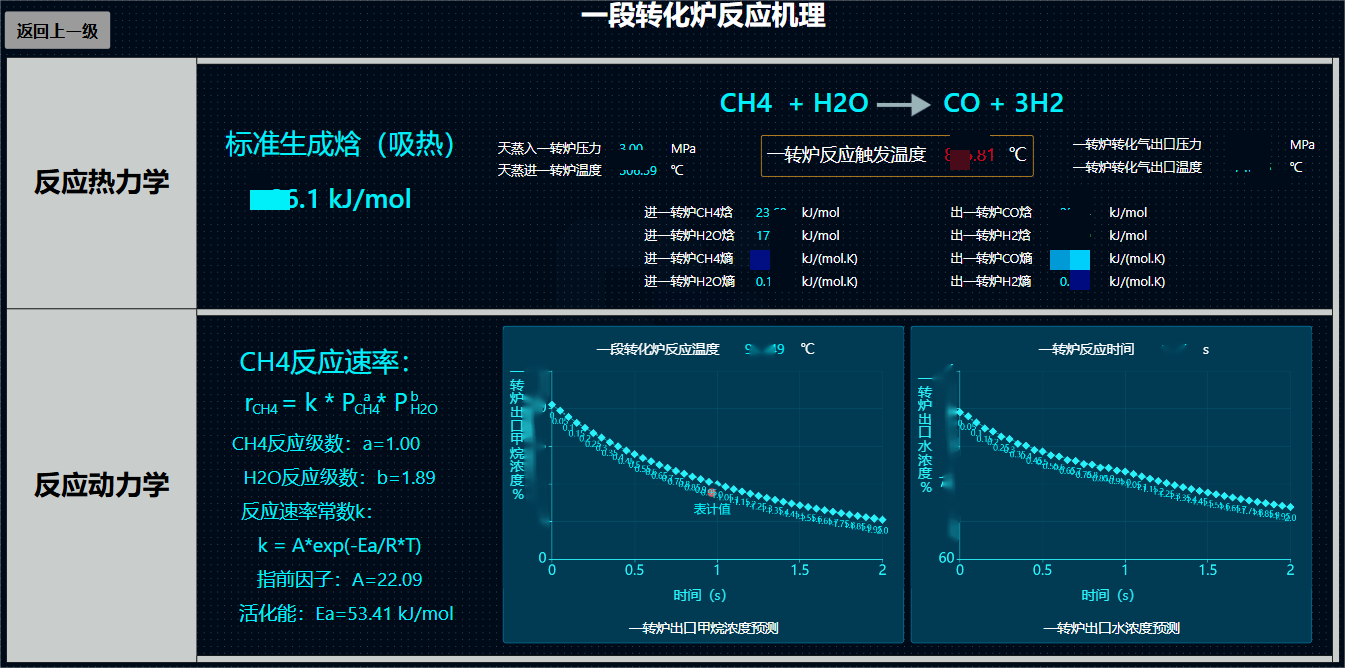

工艺分析界面

生产实时优化界面

合成氨下游全生产链调度优化界面

产品价值 PRODUCT VALUE

产品价值 PRODUCT VALUE

● 经济价值:

新疆某天然气化工企业生产效率提升约1.56%,经济效益约580万元/年。产量增加2.3%,效益增长超1300万元。

● 管理价值

提供全方位、多角度的生产过程呈现,构建管理报表与分析图表,实现精细化管理。基于HDMR算法实现关键设备性能动态监控与行为预测,提升设备运行稳定性与安全性。并基于精确模型进行优化计算,输出最优操作参数与调优路径,助力管理者与操作员实现智能决策,提升运营管理效率。

● 社会价值

通过在线优化提高能源利用率,减少CO2排放,若化工行业广泛采用,年减排量可达约6000万吨,彰显低碳环保价值。同时,智能化生产与精细化管理促进化工行业可持续发展,减少人力与能源消耗,降低事故与环境影响。此外,该系统的建设推动数字孪生、人工智能与大数据技术发展,引领科技创新与产业升级,并为其他行业数字化转型提供借鉴与技术支持。

成功案例 SUCCESS STORIES

成功案例 SUCCESS STORIES

新疆某天然气化工企业,通过工数创建的工艺孪生智能体和运行决策智能体联合使用,在项目的三个月运行中,获得了燃工比优化2.3%,或者吨氨新鲜气耗量降低2.14%的试验效果。最终在能耗和相同原料使用情况下,产量增加2.3%,年经济利润提升超过1300万元。建立了全生产链调度优化模型,对7种产品进行经济优化排产,实现相同原料(天然气)耗量下,全厂经济效益提升5%以上,约5000万元/年。