数智LNG接收站

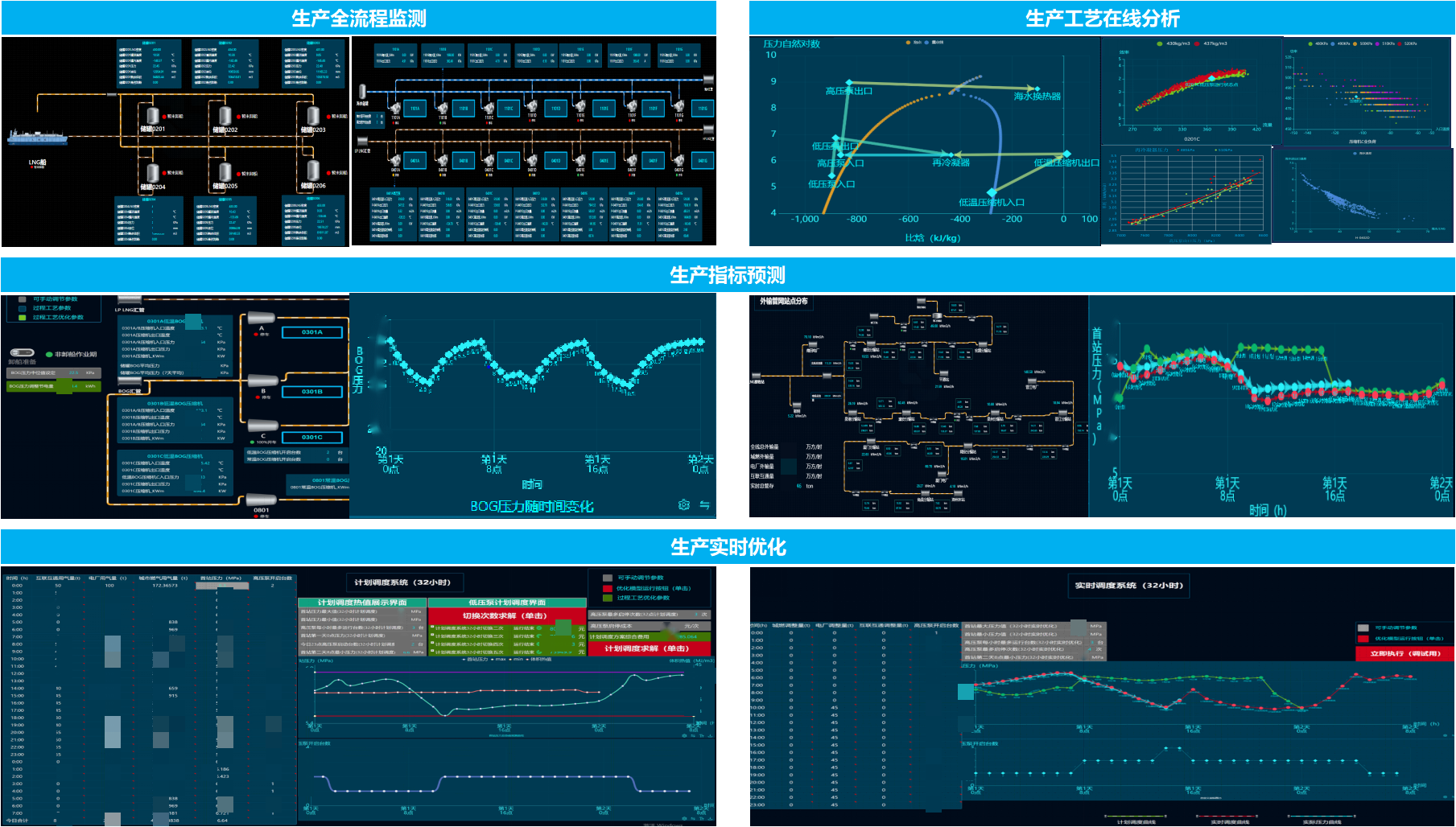

本项目基于大数据技术、数据驱动、工艺机理建模和优化算法相结合的模式,汇聚生产、计划、能耗等信息系统,实现全流程可视化监控、设备和工艺状态实时在线分析、生产调度优化、能源管理和优化等功能,全面提升接收站的数智化生产和管理水平。

数智LNG接收站

LNG 接收站作为 LNG 存储以及调配的重要单位之一,包括LNG接收、储存、气化和外输等过程。涉及压缩机、低压泵、高压泵、海水泵等几十台大功率设备,凭人工经验操作 ,无法让LNG接收站稳定运行在最优状态。本项目基于大数据技术、数据驱动、工艺机理建模和优化算法相结合的模式,汇聚生产、计划、能耗等信息系统,实现全流程可视化监控、设备和工艺状态实时在线分析、生产调度优化、能源管理和优化等功能,全面提升接收站的数智化生产和管理水平。

行业痛点

1、人工经验依赖大:当前LNG接收站未能全自动化运行,运行人员主要凭经验操作,人员培训难度大、周期长、成本高;另一方面,接收站积累了海量的历史数据,未能综合利用,不能有效指导人员操作。

2、运行能耗高:接收站涉及多台大功率设备,运行电耗高;在操作不当时还需开启额外的压缩机,将BOG直接打入管网,甚至将BOG引入火炬燃烧,产生更高的电力成本和能源浪费。

3、数据孤岛:DCS和其他系统的数据互不相通,形成“数据孤岛”,各种业务数据无法直接同步给管理层,管理层难以及时、全面了解生产状况并做出快速决策。

解决方案

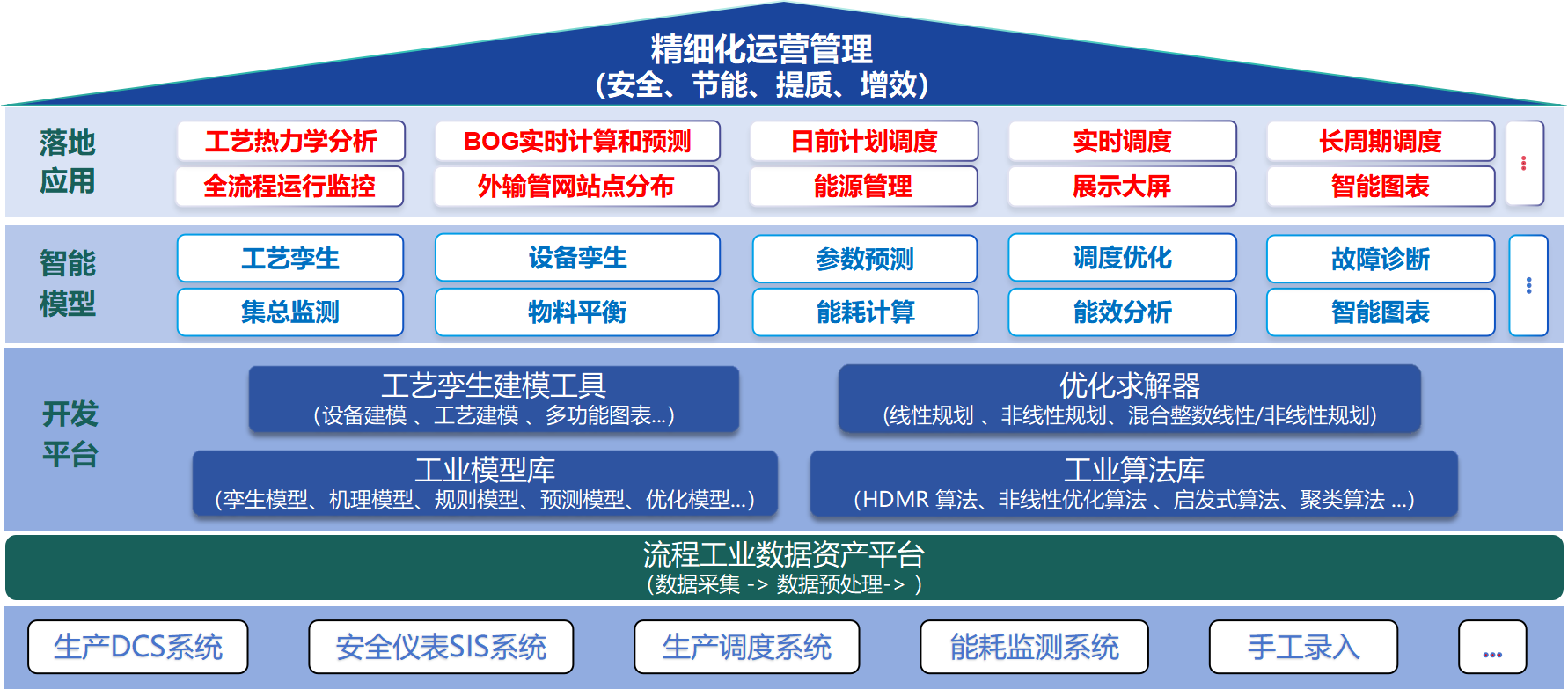

针对以上痛点,工数科技提出了基于工数智能体开发平台的解决方案:

1、打破DCS和其他系统的“数据孤岛”,形成可以互通的数据资产,并自动生成各类生产管理报表,提高精细化管理水平。

2、建立主要设备启停的在线操作指引,引导运行人员依照指引操作,减少对熟练操作员的依赖。

3、建立生产全流程可视化界面和主要设备能效监测界面,使管理人员可快速了解生产状况,及时做出生产决策。

4、建立LNG接收站数智计算模型,实现对LNG物性、BOG产生量、储罐压力、管网压力等关键工艺参数的计算和预测。

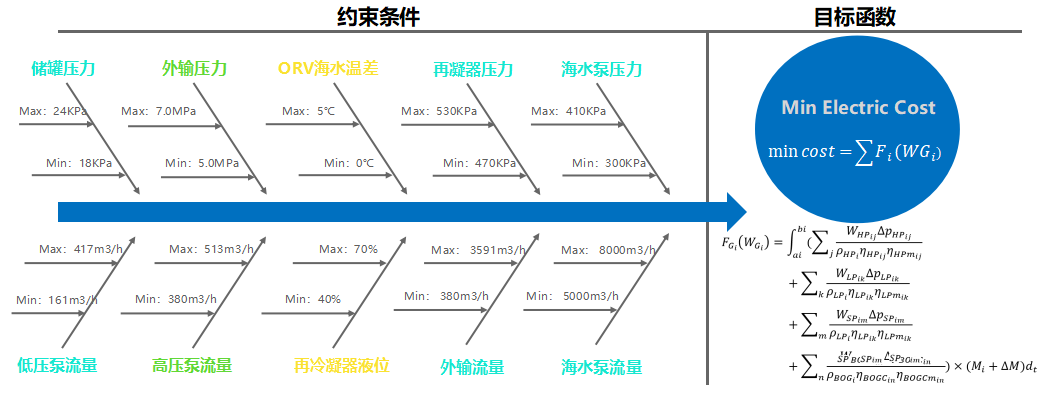

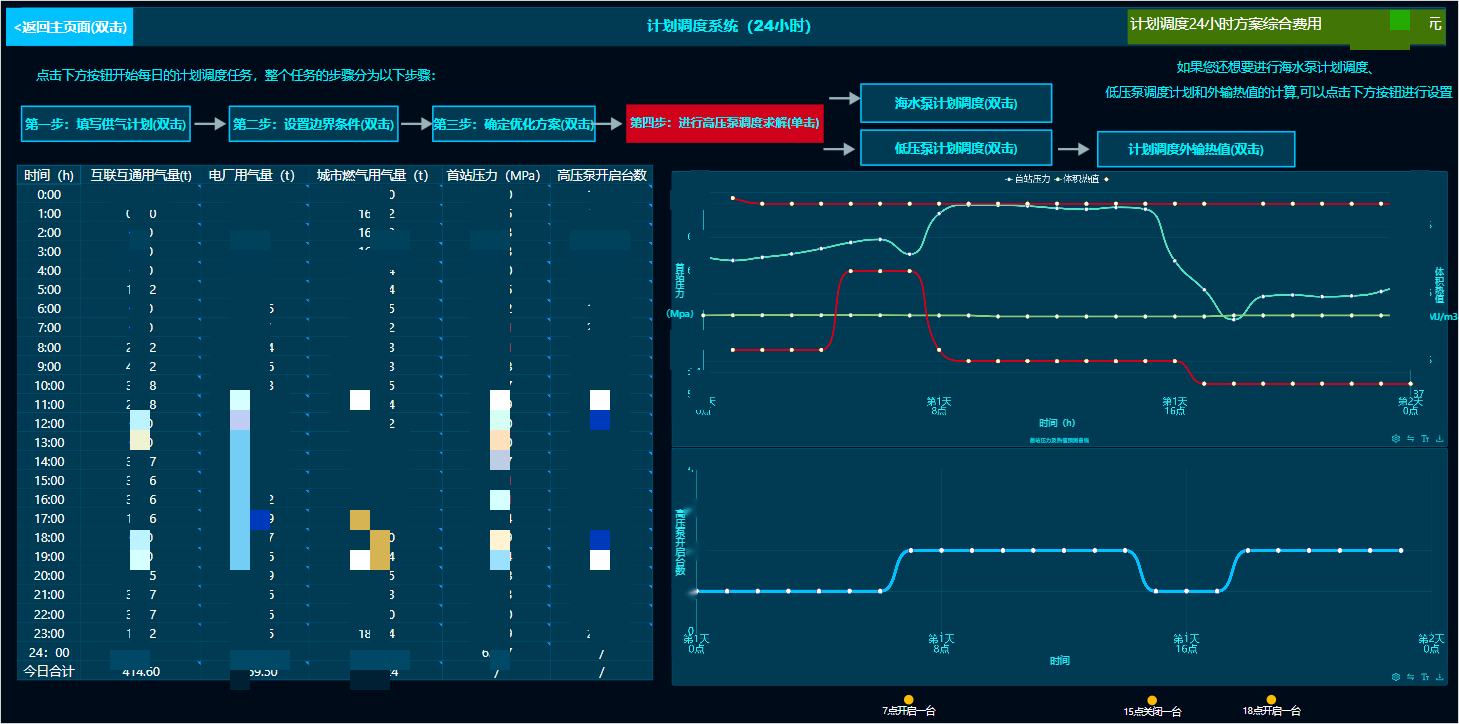

5、结合生产调度计划,充分考虑工艺约束条件、峰平谷电价、管道容量等因素,建立以最低运行电费为目标的优化调度模型,找出各种运行工况下的最优运行策略,指导员工进行主要设备的启停调度,节约运行电费。

系统建模的约束条件和目标函数示意图

系统架构

生产调度智能导航界面

产品价值 PRODUCT VALUE

产品价值 PRODUCT VALUE

● 管理价值:通过采用新一代信息技术,建设数智化的“工业大脑”辅助人工决策,不但能摆脱对人工经验的依赖,减少人为因素的干扰,还可以使能源利用率不断趋于当前工艺下的最高值,还能培养生产人员的数字化意识,提升数字化管理能力。

● 生产安全价值:通过采用新一代信息技术,对BOG压力进行准确预测,对储罐BOG 压力、再冷凝器压力、外输管网压力控制,通过LNG接收站全流程集总监测界面,对各设备状态进行实时监测,保证接收站各设备安全生产条件下的工厂效率最优。

● 经济价值:某LNG接收站通过外输管网优化调度,节约外输设备运行电费4.5%以上;通过对储罐压力和再冷凝器压力准确预测及寻优控制,实现压缩机能耗降低3-5%;优化压缩机、低压泵、高压泵等主要设备操作,年节约运行成本超150万元。

● 社会价值:该解决方案通过互联网、大数据、人工智能等技术赋能企业的数智化转型升级,有助于提升能源供应的稳定性和安全性,减少环境污染,提升能源系统的绿色、低碳特性,为行业的可持续发展贡献力量。

成功案例 SUCCESS STORIES

成功案例 SUCCESS STORIES

某LNG接收站,对各种生产数据进行统一的汇聚和治理,建立了数智LNG接收站的全流程可视化界面以及生产设备能效分析和BOG产生量计算、管网压力预测等数智化模型,并在此基础上实现了生产用电的调度优化,提高了LNG接收站的精细化管理能力,年节约运行成本超150万元。