焦化厂热电联产能耗预测优化

焦化厂能源综合利用系统生产调度智能化

能源综合利用系统能产生大量煤气、蒸汽以及上网电以供工业园内使用,可有效提高能源利用率。工业级的能源综合利用系统包含大量生产设备(煤气燃机、锅炉、汽机等),各设备的生产效率和状态差性大,并受到煤气和蒸汽生产及外供客户需求波动的影响。

行业痛点

1、焦化厂的最大痛点是如何提高煤气和蒸汽的利用率,在满足煤气和蒸汽供应需求的前提下,发更多的电,并产生更少的污染排放

2、基于人工操作的生产调度模式无法最大发挥该系统的节能和能源综合利用潜力

解决方案

设备建模:根据生产大数据机器学习训练,综合环境变量(如温度、压力),和可控变量(如煤气流量、蒸汽流量等),建立设备模型(如设备负荷、能源利用率等)

优化模型和算法:根据工艺的生产约束条件(温度、压力保证在一定范围),和不可控生产环境变量,建立电厂能源调度模型,通过优化算法求得最优能源调度方案(如煤气进气量、蒸汽生产量、蒸汽使用量、设备开停机和负荷等),达到实际生产中能源利用率提高的目的。

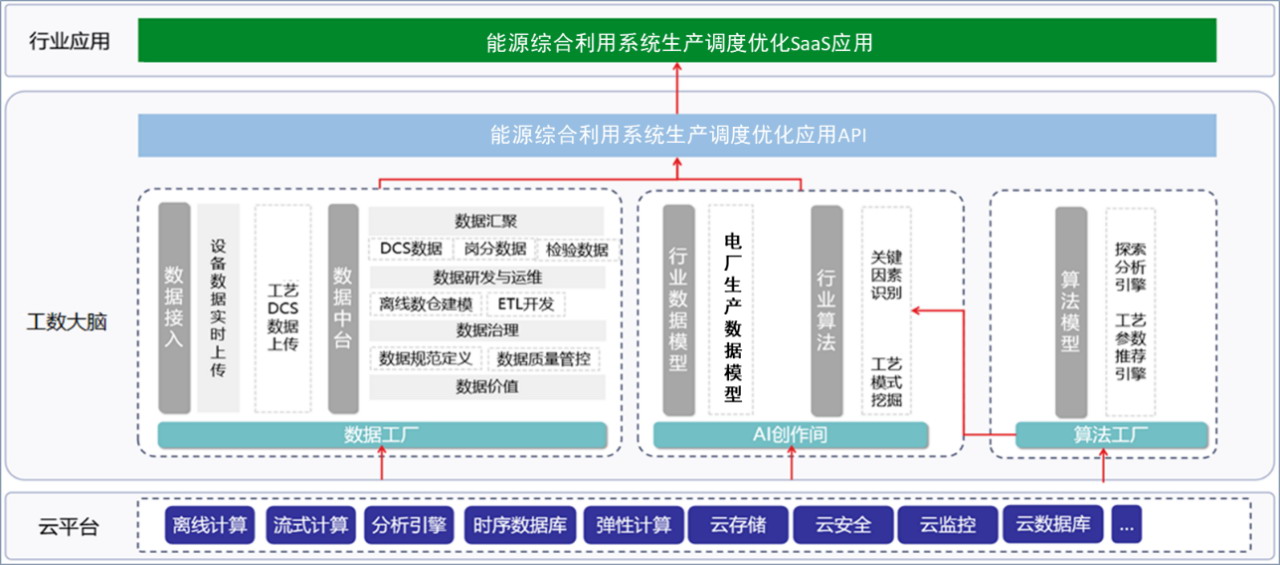

系统架构

该解决方案通过“工数大脑云平台”将关键能源系统生产数据汇集上云。通过工数云平台工业PaaS层数据工厂中的数据中台将海量数据统一汇聚、计算、存储、加工和统一标准。随后,采用过程机理分析方法,选取关键影响参数,并制定相应的数据治理策略,运用大数据及人工智能技术建立能源综合利用系统生产调度模型;最后,运用大规模实时优化算法来指导生产,摆脱对工人经验的依赖。在此基础上还可通过全自动反控,进一步降低成本,保证工厂设备安全运行和能源利用率的提升。

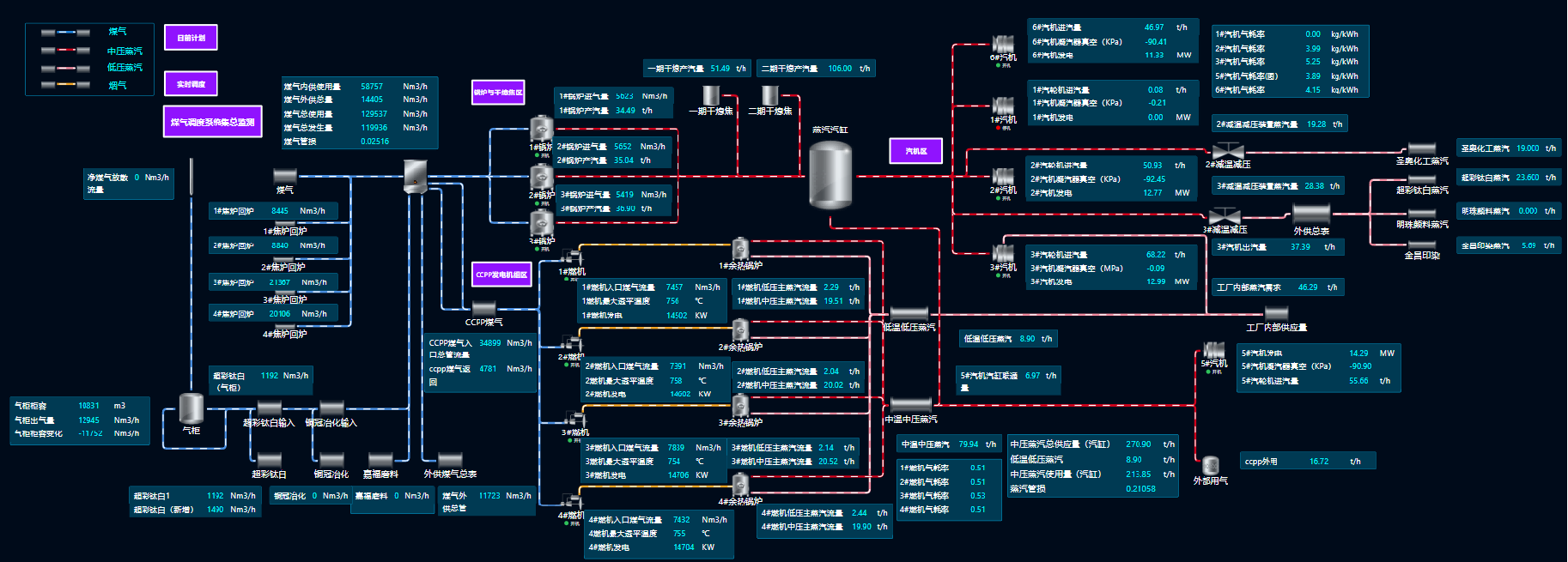

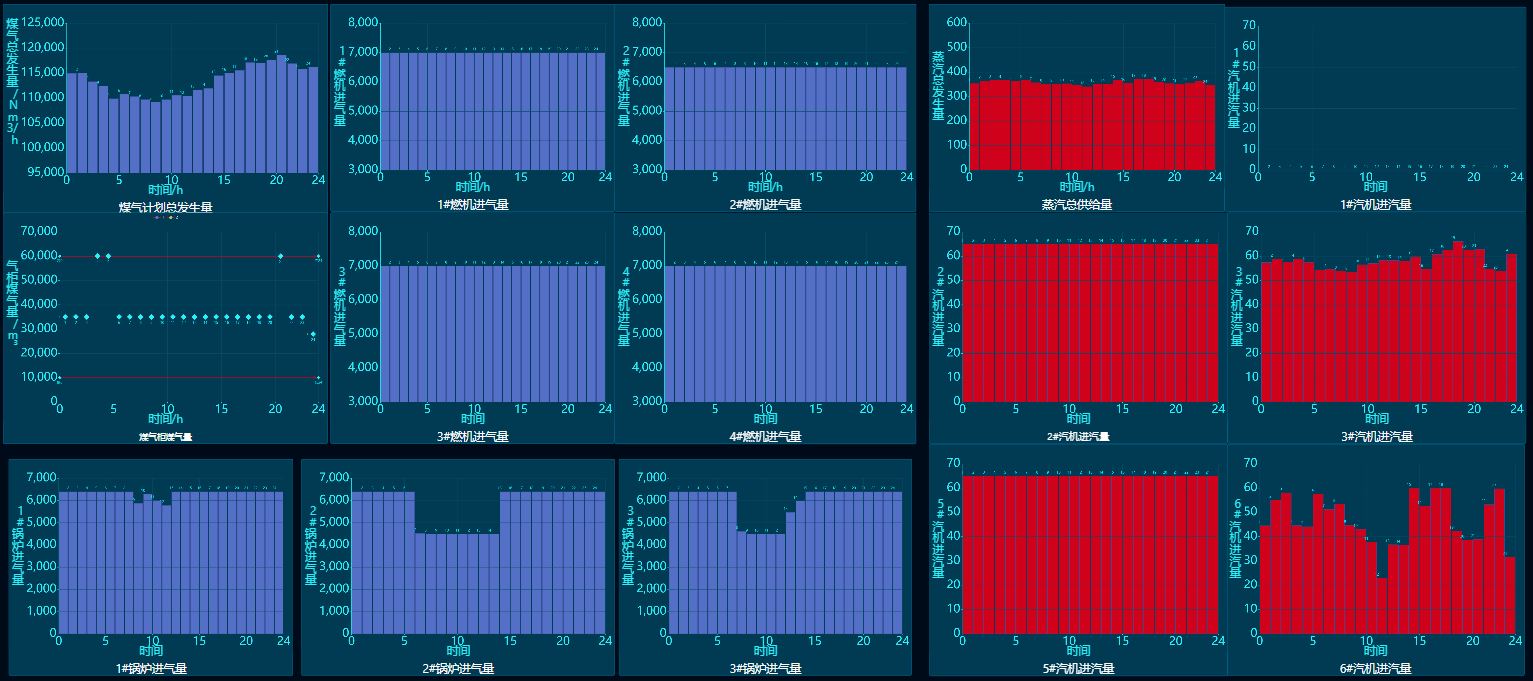

智能生产系统首页

智能生产推荐界面

技术创新 TECHNOLOGICAL INNOVATION

技术创新 TECHNOLOGICAL INNOVATION

提出设备建模高维模型表征机器学习算法、大规模数学规划建模方法、L-iteration大规模规划算法,有效解决复杂大规模非线性生产调度问题。

产品价值 PRODUCT VALUE

产品价值 PRODUCT VALUE

● 管理价值:摆脱对人工经验的依赖

通过采用强人工智能技术,对生产数据建模训练,生成最优算法模型指导生产,不但能摆脱对人工经验的依赖,减少人为因素的干扰,还可以使磷酸收率不断趋于当前工艺下的最高值。

● 生产安全价值:关键设备实时监控和智能维护

通过采用强人工智能技术,将关键生产设备数据和状态数据相关联,训练关键设备安全指标预警模型,保证所有设备安全生产条件下的工厂效率最优。

● 经济价值:稳定提升经济效益

安徽某大型焦化企业年产焦炭约238万吨干基,目前智能系统每小时比工人调度多发1.687MW的电,折算成经济利润,该企业每年将获得不少于1000万元的直接收益。

● 社会价值:国家政策引领的企业核心竞争力提升

该解决方案通过互联网、大数据、人工智能等技术与传统工业控制系统相融合,赋能传统企业数字化和生产智能化转型升级。隶属于国家“数字新基建”战略中工业互联网的重点领域。

成功案例 SUCCESS STORIES

成功案例 SUCCESS STORIES

铜陵泰富特种材料有限公司焦化厂能源综合利用系统:煤气管网包含4台煤气燃机用于发电,4台燃机余热锅炉和3台煤气锅炉生产蒸汽,以及十多家外供煤气客户;蒸汽管网有5台汽机用于蒸汽发电,2台减温减压装置生产内供和外供蒸汽。通过工厂积累的历史工业数据分别对上述设备进行数据清洗、挖掘和机器学习,训练出与实际生产相符合的设备运行模型。再将训练好的设备模型结合工厂煤气管网和蒸汽管网的拓扑结构搭建出全厂协同调度系统框架。基于该系统框架,开发电厂智能化调度工业云平台,将工厂相关生产数据位点上云,集成最优化智能算法,根据实时生产情况,准确判定关键设备(CCPP燃机、余热锅炉、锅炉、汽机)的生产效率,对所有设备生产状态进行智能化配置,实现智能系统每小时比工人调度多发1.687MW的电,折算成经济利润,该企业每年将获得不少于1000万元的直接收益(年产焦炭约238万吨干基)。